Всем привет. Много интересного в интернете. Вот как то занимаясь, как сейчас говорят сёрфингом по паутине, нашел интересный механизм — вайма. Владельцы очень его хвалили и сетовали сделать или купить.

Так сложилось, что наш сайт больше женский. Но я на нем как то прирос, может быть именно из-за этого самого свойства :). Но то что я хочу рассказать женщин вряд ли заинтересует. А мужчин (тут, пауза) ну думаю авось кому пригодится.

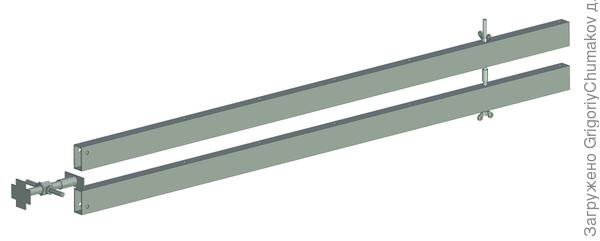

Итак к делу. Вайма нужна для склейки деревянных щитов. Посмотрев разные варианты мне понравилось два. Их я и решил собрать в кучу. Если кому интересно дам ссылки на первоисточники. Присваивать авторских прав я не собираюсь, но нашем сайте решил осветить эту тему.

Сколько же нужно вайм на один щит? Опыт склейки у меня одиночный — входная дачная дверь. Её зажимать пришлось в трех местах клиньями. Клин дает сжатие только с боков. Вайма еще сверху и снизу. Может где то есть информация, какой должен быть шаг между ваймами. Я просто решил что для начала зажимать нужно с краёв и посредине.

Цели сего мероприятия были следующие:

1. Насколько реально сделать вайму самому.

2. Испытание в деле, так ли уж она хороша.

Для такого типа вайм нужно:

а) труба прямоугольного сечения 25*50 мм толщина стенки 2 мм.

б) труба для встречного незатяжного упора 25*25 мм

г) лист металла 2 мм толщиной

д) 5 болтов d8 мм, 2 болта d10 мм

е) усиленная гайка (или три сваренных вместе) d16 мм

ж) шпилька d16 мм (думаю 14 то же справится).

з) трубка свободно заходящая на шпильку

Сколько всего в цифрах скажете Вы? Тут все условно. Все зависит от задач, то есть для чего щиты Вы клеить захотите, большие или маленькие. Я брал максимум под свой багажник — что бы хоть в разобранном виде это чудо влазило. Но если Вы двери клеить не собираетесь то ваймы можно сделать поменьше. В общем нарезал трубы по 1300 мм. При таком разносе, для трех штук нужно купить 2 трубы по 6 метров. В нынешних ценах это где то 1,5-2 тыс. с учетом резки. Шпильки мне хватило метровой. Болты гайки в Леруа затраты наверное около 1000 р. Что касается остальных материалов, их я брал из отходов на работе. При желании можно додумать и заменить на то что есть у Вас дома или в гараже. Тут наверное играет роль мастерство сварщика и полет фантазии.

Мне очень упростил задачу тот момент, что я использовал отходы на работе и пользовался рабочими станками. Не пугайтесь станки не приговор. Люди делают все болгаркой и сваркой и получают исправный инструмент. У меня отрицательный момент, я не умею пока варить. Пришлось просить на работе сделать сварные соединения.

Материалы купил, но долго откладывал дело, не все понятно было как работает. Да и чертежей как таковых нет. В общем махнув рукой решил делать на глаз по первоисточникам.

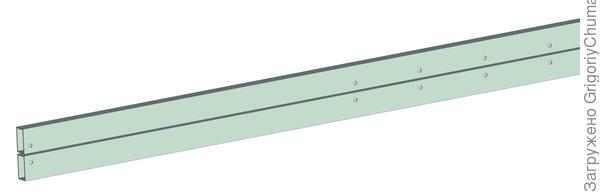

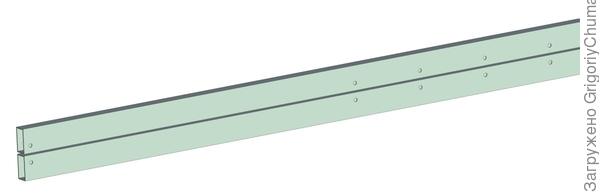

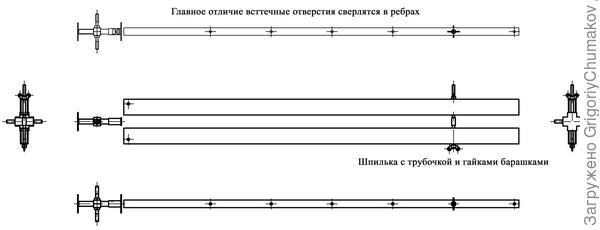

Решающий момент с трубами, отверстия в них нужно делать на сверлильном станке (так пишут везде) поскольку отверстия не должны быть перекошены и в парных трубах оси отверстий должны совпадать по всей длине. Думаю у кого нет станка ни на работе ни дома можно купить приспособу на дрель. Кроме того отверстия располагать не по центру трубы, а ближе к краю — это отсылка к сопромату, увеличиваем рабочее сечение балки.

Дальше, что дальше? Дальше относительно просто.

У меня было так. Начал с труб. Отступил от края 15 мм прочертил черту через 150 мм разметка вдоль трубы. Размечал трубы попарно для совпадения отверстий.

Тут на картинке немного отличается от того что в итоге у меня вышло это я пролетел*. Ниже хочу сделать разбор полетов. А пока разметка должна быть примерна такой.

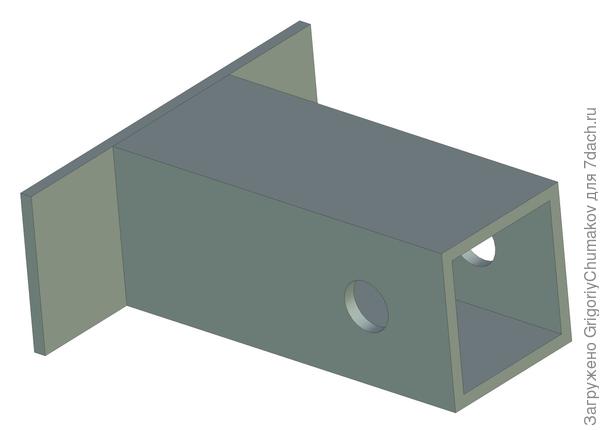

Далее самое простое ото наконечник без механизма. Кусочек квадратной трубы 25*25 с приваренной пластиной и одним отверстием.

у меня это трубочка длинной 60 мм и пластинка 60*25*2 мм.

Ручку для закручивания было решено сделать с длинными рукоятями. Сама ручка предполагалось с фанеры. А сцепление с фанерой через крест вырубленный или выпиленный из металла 2 мм приваренный к торцу шпильки.

да, свою метровую шпильку просто порезал на три равных куска, предварительно.

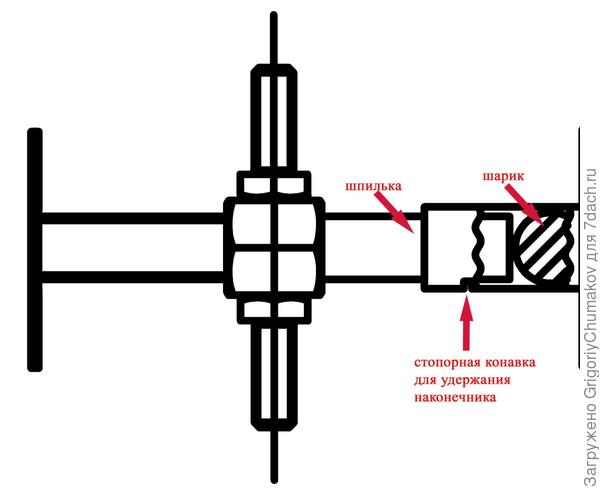

Самым непонятным для меня был механизм на противоположном конце шпильке от креста с шариком от подшипника.

Передний наконечник отличается тем от заднего что он поворотный. При вращении шпильки он должен оставаться неподвижным и не убегать со шпильки. Первое заметное отличие вместо квадратной трубы круглая. В прорезь будем вваривать гвоздь для удержания наконечника на шпильке.

Шарик у меня такой

На шпильке нужно сделать канавку для стопорного гвоздя. Авторы моих первоисточников на которые ориентировался я делали канавки болгаркой. Мне проточили на станке.

На рисунке главный механизм всей системы. К силовой гайке приварено два болта d10 в неё вкручена шпилька. С краю слева профиль креста. Справа поворотный наконечник. Работает это так. Гвоздь удерживает наконечник, трубка позволяет ему не лютовать и вращаться на шпильке, шарик воспринимает на себя нагрузку от зажимаемого щита и шпильки и не дает ей клинить.

Далее нужно напилить или нарубить пластин 8 шт. на одну вайму. Размерами 25*120*2 мм. Минимально рабочие размеры пластин не высчитывал, возможно пластинки можно сделать короче. В пластинах сделать по два отверстия.

До фиксации поворотного наконечника на шпильке, путем приварки к круглой трубке в прорезь гвоздя, необходимо надеть часть будущей ручки.

Отверстие в ручке сделано с канавкой под сварной шов.

Ручка у нас будет из двух половинок. Я все ищу как приспособить и куда свой дреммель вот им выбрал канавку под крест.

Смазываю эпоксидной смолой верхнюю часть ручки. Соединяю ручки и вместо пресса свинчиваю рукоятки на саморезы, которые то же утапливаю и заливаю эпоксидкой.

Вот готовый механизм. Осталось покрасить. С покраской труб я опять «схалтурил» - выкрасил на работе порошком. Мое мнение красить железо нужно. Делал я все медленно трубы напилил в размер, недели 2 они лежали, и начали ржаветь. Цвет не выбирал в че покрасили на том спасибо. Только механизм красил с баллончика сам. Там ведь фанера, его нельзя греть. Цвет взял как мне думается более или мене подходящий, для основного серого.

Выводы:

В целом доволен. Итоги будут ясны после испытаний.

Выявленные ошибки, не повторяйте:

1. Ручка очень толстая. Склеил два куска по 10 мм толщиной получил 2 см, толстовата.

2. Отверстий насверлить можно было гораздо меньше, ручка не позволит смещать механизм по отверстиям, поэтому возвращаясь к сноске -* правильнее было сделать так:

Расстояние между отверстиями 200 мм, а то и больше. И первое встречное отверстие разместить на расстоянии минимальной ширины щита который будите клеить.

3. Что неудобно:

Как видно из фото гайка с наваренными болтами шире несущей трубы что обязывает подкладывать шайбы или более широкие гайки для выравнивания плоскостей. У меня гайки дали толщину больше чем требовалось — опять немного перекос. Это неудобно.

Нет предела совершенству и думаю еще многое можно улучшить. У меня это первые шаги что бы с чего то начать. В процессе создания уже попались ваймы в инете на заказ в них встречный механизм был иной. Преимущество магазинного — простота, недостаток — не создается вертикального усилия на противоположном конце. В голову после доработки магазинного варианта(там был просто пруток — мертвый упор) пришла идея вместо прутка использовать шпильку, но возникают свои трудности. Картинку ниже. В общем если будет интересно пишите ;)

При изготовлении паза создается легкое давление на шарик… при этом сам болт вращаем вдоль его оси… толщина отрезного диска 2 мм…