Как и все мастера, Рипли начинал с небольшой мастерской — верстак, небольшая ленточная пила, базовый комплект ручных инструментов и пара-тройка недорогих электрических. Поэтому при описании проектов в своей книге он старался учитывать тот факт, что многие читатели будут работать в схожих условиях.

Готовый стол с дубовыми стульями. Как сделать стулья этой конструкции, тоже показано в книге

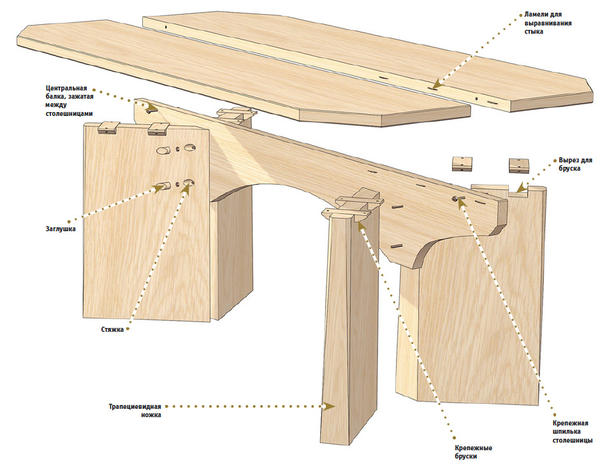

Тяжелый стол, который можно легко перемещать по частям

Конструкция этого стола нетрадиционная. Он включает семь элементов: две столешницы, верхнюю стяжку и четыре широкие ножки. Все они соединены между собой резьбовыми нержавеющими шпильками, установленными в зенкованные отверстия, которые закрыты заглушками. Эллиптический профиль заглушек образован пересечением круглой заглушки наклонной плоскостью.

Стол из слэбов: схема

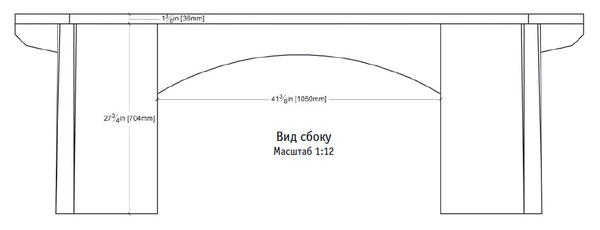

Первая реализация включала в себя врезанные в столешницу ножки и продольную стяжку, что создавало очень прочную и простую конструкцию и избавляло от необходимости установки нижней обвязки, а также оставляло свободное пространство для ног. Практически, стол получился на восемь персон, поскольку стулья были задуманы более компактными, чем их предшественники и занимали меньше места, сохраняя при этом удобство сиденья и спинки.

Всего семь деталей образуют строгий, простой концепт

Пиломатериал

Толстые элементы, особенно ножки, требуют тщательного подбора материала еще на стадии покупки, чтобы избежать большого количества отходов. Мне посчастливилось найти хорошо просушенную доску толщиной 100 мм с одним обрезным краем и шириной около 305 мм чистой древесины до начала заболони (заболонь — наружный молодой и физиологически активный слой ствола, который отличается от ядра более светлым оттенком (прим. ред.). Длина 3000 мм позволяла выкроить 4 ножки с небольшим запасом. Также я понимал, что запас по длине пригодится на случай возникновения казусов.

Вид сбоку (масштаб 1:12)

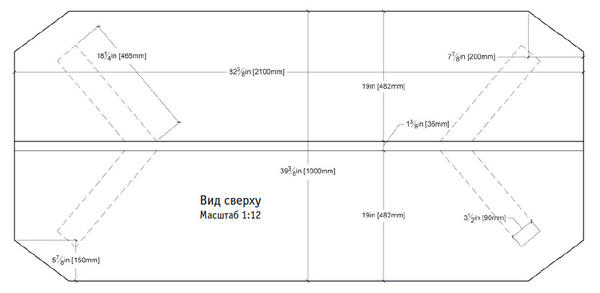

Доски толщиной 50 мм для столешницы и балки также были тщательно выбраны, но с большим запасом для подбора уже проструганных досок. Мне хотелось сделать столешницу из двух полотен шириной 510 мм, что по сути казалось нереальным. Здесь применено всего одно соединение на каждой ножке с половинками столешницы.

Столешница из двух полотен. Вид сверху (масштаб 1:12)

Подготовка

Первый этап изготовления — это предварительная простружка чернового материала для деталей стола. При раскрое доски толщиной 100 мм на части, которые можно было переносить, я сжег свою ручную дисковую пилу! Для столешниц и балки было подготовлено шесть досок толщиной 48 мм, позволяющих подобрать четыре для верха стола, когда они стабилизируются, одну для центральной балки и одну запасную. Для дальнейшего фугования будущих деталей и калибровки их в рейсмусе мне понадобился опытный помощник.

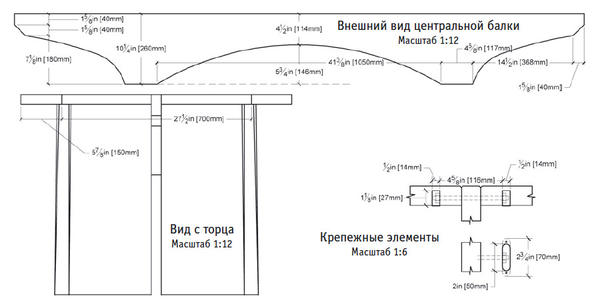

Внешний вид центральной балки

Изготовление столешниц

Столешницы были тщательно откалиброваны в рейсмусе, состыкованы на ламели, проструганы и прошлифованы. Кромки — приведены в размер и полностью отшлифованы.Трапециевидные ножки и конструкция

Бруски для ножек имеют радиальный распил и подбираются по тону, что упрощает склейку. Если делать простружку сначала на две трети, после на одну треть от длины доски, разворачивая деталь и делая проход в противоположном направлении, чистый результат можно получить очень безопасно. Эта операция проделывается дважды с каждой стороны, пока не будет достигнут требуемый скос. После подготовки стыка нужно профрезеровать пазы для ламельных соединений относительно обеих сторон, чтобы получилось два ряда ламелей.

Слева: ламели помогают выровнять поверхность при стягивании деталей. В центре: обратите внимание, что паз, где установлена стяжка столешниц, закрыт заглушкой. Справа: стяжки ножек закрыты вставками

После склейки поверхности шлифуются. Я использовал ленточно-шлифовальный станок с подкладкой под тонким концом детали, чтобы получить плоскость, параллельную шлифовальной ленте. Скосы были сделаны ленточной пилой, после чего выструганы ручным рубанком. Трапециевидные фаски были сделаны на фуганке. Эти элементы очень тяжелые, и как и любые тяжелые детали, их можно легко испортить, но они должны иметь точные размеры. Само собой, нужна осторожность при механической обработке и подъеме во время таких работ.

Несущая балка

Ножки и столешницы были установлены на полу в мастерской, а продольная балка расположена между ними. Точное расположение ножек и срезанных углов было проверено и примерено по месту. Я примерил все места для сиденья с помощью модели стула, чтобы найти оптимальное расстояние между ножками, после чего внутренние скосы были заново проверены, выровнены и тщательно выструганы. Позиция ножек на балке и после расположение вогнутой части были размечены, кривая — выпилена на ленточной пиле и доработана стружком. Уголки на балке были спилены при помощи ручной дисковой пилы и отшлифованы вручную для подготовки к отделке.

Центральная балка как часть конструкции столешницы

Сверление отверстий

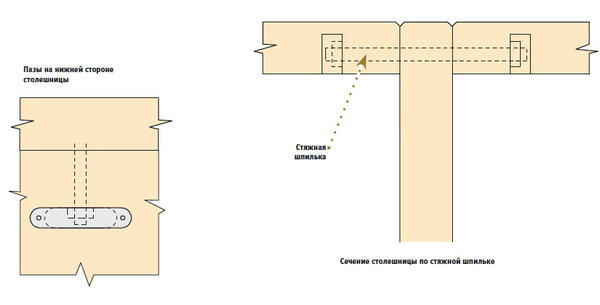

Положение стяжек на столешнице и на продольной балке размечается на кромках и на самой балке. На нижней поверхности столешницы фрезеруются пазы с учетом установки гаек и закладных шайб, а также возможности затяжки их ключом. Пазы имеют глубину 30 мм и 40 мм в длину, после чего паз удлинен с каждой стороны на 12 мм на глубину 4 мм относительно нижней поверхности.

Слева: пазы на нижней стороне столешницы. Справа: сечение столешницы по стяжной шпильке

Для выравнивания в торцах столешниц и продольной балке фрезеруются пазы под установку ламелей. Я использовал нержавеющую резьбовую шпильку диаметром 8 мм и сверлил отверстия диаметром 10 мм с фаской, снятой при помощи зенковки для более легкой установки шпилек. Для соединения ножек с балкой использовался тот же способ, что и для соединения балки и столешниц, но усложненный сверлением отверстий под углом. Они были просверлены от руки после тщательной разметки. Отверстия в балке имеют диаметр 12 мм для компенсации возможных изменений геометрии. Гайки затягиваются ключом.

Крепежные бруски столешницы

Крепежные бруски устанавливаются в верхние части ножек, и уже к ним прикручивается столешница. Я делал примитивное приспособление для фрезерования выемок в ножках. Восемь крепежных брусков сделаны из длинной рейки, они вставляются в выемки и прикручиваются шурупами. Центральные отверстия размечаются и сверлятся до того, как рейка будет разделена на отдельные части и на них будут срезаны скосы. На крепежных блоках сверлятся отверстия с зенковкой, после чего бруски шлифуются.

Слева: крепежные бруски прикручиваются в выемки. Справа: одна из крепежных шпилек, удерживающих ножки

Заглушки

Каждая из заглушек отверстий ножек выточена на токарном станке из квадратной заготовки размером 125х25 мм, чтобы имелся запас для удобной установки. Изначально заглушки выточены цилиндрическими. После им придается конусообразная форма, и они проверяются на плотность посадки. Скосы размечаются непосредственно с поверхности ножек, затем маркируются и подгоняются индивидуально. Заглушки выступают над поверхностью ножек на 2 мм, и на них по периметру снимается фаска. Крышки для пазов на нижней плоскости столешниц сделаны из узкой рейки, которую после нужно нарезать на части и подогнать. В заглушках необходимо просверлить отверстия с зенковкой под шурупы.Сборка

На этом этапе производится полная сборка. Резьбовая шпилька нарезается на части нужной длины при помощи ножовки, а на концах снимается фаска на гриндере с установленной старой лентой, чтобы снять заусенцы, чтобы гайки легко накручивались.- Сначала крепежные бруски прикручиваются к верху ножек. Последовательность сборки начинается с установки ножек одной стороны на половину столешницы и установки сборки на пол.

- Резьбовые шпильки с гайками и шайбами вставляются с одной стороны. Центральная балка надевается на них, далее надеваются противоположные ножки, и шпильки затягиваются. Гайки затягиваются двумя дешевыми торцевыми ключами.

- Затем вставляются ламели и стяжные шпильки в центральную балку. Обе столешницы укладываются на место и наживляются гайки с шайбами. После того как выравнивание закончено, гайки плотно затягиваются.

- Торцы столешниц и центральной балки должны быть тщательно подогнаны. Соединение не должно склеиваться. Стол очень тяжелый, и хотя он разборный, я не смог собрать и отрегулировать его в одиночку.

После успешной сборки и маркировки деталей настало время снять фаски на столешнице, центральной балке и ножках.

Отделка

Отделочные работы заключаются в шлифовке и покрытии разбавленным полиуретаном. Он очень эластичен, не скалывается, не трескается и создает отличную защиту от высокой температуры и влаги. Он также включает в состав защиту от ультрафиолета, и дерево не желтеет на солнце, как в случае с использованием чистого датского масла. Было нанесено три слоя с промежуточной шлифовкой и один финишный. Шлифовка наждачной бумагой на основе карбида кремния зерном 240 единиц подготавливает загрунтованную поверхность к нанесению трех слоев датского масла. И последнее, что остается сделать, — это чистовая сборка.Важно: я рекомендую каждые два месяца обновлять поверхность тиковым маслом.

Ножки и балка не требуют такой тщательной обработки. Здесь будет достаточно грунтования полиуретаном и нанесения двух-трех слоев датского масла.